前言

钛白粉的生产过程是资源和能源转化为产品并排放废弃物的“工业代谢”过程。在这一过程中,输入各种资源和能源;输出主产品、各种副产品和废弃物。对于不同的钛白粉生产工艺过程,输入和输出不同,其物质代谢不同,对环境造成的影响也不同。

本文引入了“生态效率"(Eco-Emciency)这一概念,对钛白粉生产资源消耗、能源消耗和废弃物排放状况进行分析,揭示钛白粉生长的效率水平,为了解和认识钛白粉生产过程的环境性能和降低其环境负荷提供参考依据。

1生态效率及其指标

生态效率的概念于1992年在“世界可持续发展工商理事会"(WorldBusinessCouncilforSustainableDevelopment,WBCSD)上首次提出。它作为一种推动企业朝可持续方向发展的工具和理论而被大力提倡;尤其是在OECD国家,它作为一种比较新的环境管理方法而被广泛应用。WBCSD认为,要实现生态效率,企业必须在提供具有价格竞争力的产品和服务,满足人们的生活需求和提高人们的生活质量的同时,在产品的整个生命周期内逐步将其对天然资源的消耗和对环境的影响减少到地球的承载能力(CarryingCapacity)以内。

1.1生态效率的定义

Vogtlander提出的生态效率的定义已为世界所公认。其定义为:生态效率是生态资源满足人类需要的效率,它是产出与投入的比值。其中“产出"是指企业生产或经济体提供的产品和服务的价值;“投入"是指企业生产或经济体消耗的资源和能源及它们所造成的环境负荷(EnvironmentalLoading)。生态效率核心思想是“以少产多",即利用尽可能少投入获得尽可能多的产出。对于产品而言,就是要求在其生产过程中,消耗最少的资源和能源,产最多的产品,并且对环境产生最小的影响。

1.2生态效率指标

生态效率指标(IndicatorsofEco—Emciency)就是通过对环境负荷的评估,为管理者制定环境治理目标,提出工艺改进方案,作为经营和管理借鉴的指标。它是支持企业决策的重要工具之一,也为不同企业间比较生产过程的环境负荷提供一种方法。

对于工业生产而言,生态效率指标一般包括如下3个方面:资源强度指标、能源强度指标和废弃物排放指标。这3个指标可分别表述为单位产出的资源消耗量、单位产出的能源消耗量和单位产出的废弃物排放量,它们都是“产出与投入"比值的倒数。

已有学者将能源效率和资源效率的指标鼬应用于钢铁企业的生产以研究钢铁生产睫的物流对能耗和铁资源效率的影响。本文综合利用3个指标分析钛白粉生产的资源消耗、能源消耗和废弃物排放状况。

2钛白粉生产的生态效率指标

考虑到钛白粉生产的实际情况,本文采可资源效率,能源效率和环境效率3个指标来衡量钛白粉生产的生态效率。

2.1钛白粉生产的资源效率

钛白粉生产的资源效率(ResourcesEfficiency)是指在钛白粉生产过程中消耗的单位天然资源量所能产生的产品量,它等于产品量除以输入该生产过程中的天然资源量,即:

ηr=P/R

式中:ηr为钛白粉生产的资源效率(t·t-1);P为钛白粉生产的产品量(t);只为生产P(t)产品所消耗的天然资源量(t);R不包括回收的资源。可见,生产一定量的产品,资源效率越高,资源效率值越高,消耗的天然资源量越低。

2.2钛白粉生产的能源效率

钛白粉生产的能源效率(EnergyEfficiency)是指钛白粉生产过程中单位能源量所能产生的产品量,它等同于产品量除以输入该生产过程中的能源量,即

ηe=P/E

式中:ηe为钛白粉生产的能源效率(t·t-1);E为生产P(t)产品所输入的能源量(t)。可见,生产一定量的产品,能源效率越高,消耗的能源量越低。

2.3钛白粉生产的环境效率

钛白粉生产的环境效率(WasteEfficiency)是指钛白粉生产过程中排放的单位废弃物对应的产品量,它等于产品量除以生产过程中向环境排放的废弃物量,即:

ηw=P/W

式中:ηw为钢铁企业的环境效率(t·t-1);W为生产P(t)产品时生产过程向环境排放的废弃物量(t)。可见,生产一定量的产品,环境效率值越高,单位废弃物排放越低,生产过程的污染越少。

这里对“产品"的界定做一说明。传统意义上,把在一个企业内已完成全部生产过程,按标准检验合格或满足用户所需功能,且具有一定价值,并可向外销售的物品称为(合格)产品;否则,称为废品。而产业生态学(IndustrialEcology,IE)的一个重要观点就是否定“废物”的概念,它认为,所谓废物其实是一种放错位置的资源。也就是说,一个企业或生产过程产生的废弃物若能满足下游企业或生产过程的使用要求,它照样可界定为“产品",以产品形式供给下游企业或生产过程作为原料使用,并生产出其他的产品。因此,本文把凡是经过生产加工,能满足用户使用要求,具有一定价值,并可向外销售的物品均界定为“产品"。它既包括传巯意义上的“合格产品",也包括能满足下游企业或生产过程使用要求的“废物”。

3 钛白粉生产的数据与处理

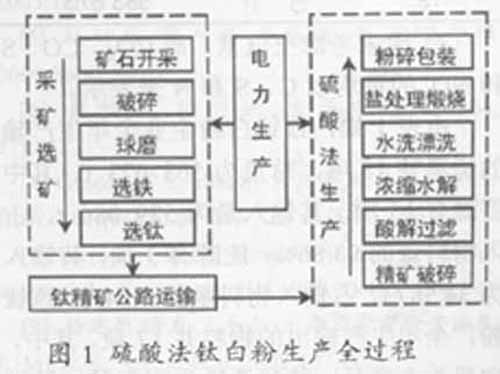

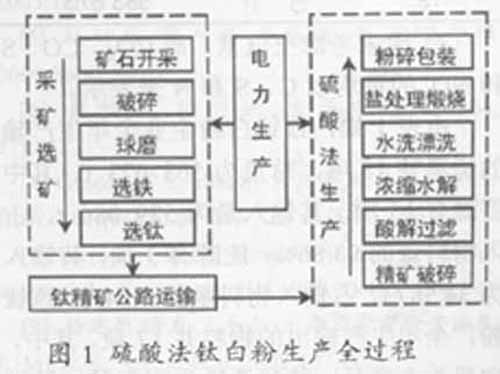

国内某钛白粉生产企业采用的是典型的硫酸法(Sulfate Process)工艺,即在矿山,通过穿孔、爆破、铲装、运输等工序开采含钛共生矿;在选矿厂,含钛共生矿通过破碎、磁选和脱水后得到钛精矿;在钛白厂,钛精矿经过酸解、水洗、煅烧和后处理得到锐钛型钛白(Anatase Titanium Dioxide)。整个生产过程可以划分为电力生产、采矿选矿。钛精矿公路运输和硫酸法生产钛白4阶段,如图1所示。

硫酸法钛白粉生产全过程

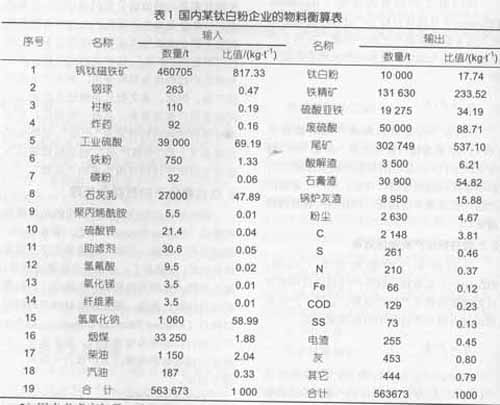

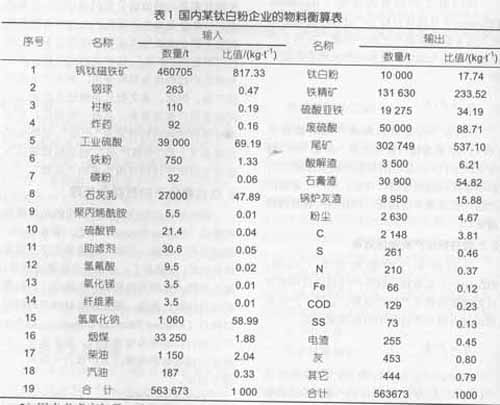

根据质量守恒定律,以某工业活动为中心考虑所有进出该工业活动的物流和能流的收支分析,称为工业代谢分析。本文通过工业代谢分析,建立了上述钛白粉生产的输入输出清单(见表1),其中采选和硫酸法阶段的数据主要通过实地调研和计算得到,电力生产和公路运输的数据从文献得到。

表1的前18项为参与工业代谢的各项物料,第19项为物料的合.对表1作如下说明:

1)在工业活动的全部代谢过程中,水和空气约占95%,其余“物料"约占5%,它们之间比例相差悬殊,势必影响对物料的代谢分析。钛白粉生产的物质代谢过程也是这样的,仅水的消耗量就占输入资源总量的90%左右,通常对其进行单独的代谢分析。所以,本文不考虑空气和水的代谢。

2)该企业每年外购电1.5×1 07 kWh。参照文献中,将生产1.5×1 07 kWh电力所消耗的煤炭、柴油、汽油和产生的灰、粉尘、电渣、C02、CO、S02、NOx等叠加到钛白生产的相关物料中。

3)因未考虑空气量,故C02、CO、SO,和NOx的量均以C、S和N来表示。

由表l知,该钛白粉企业全年生产输入的物料共18项,总量为5 63 673 t。其中,资源有1 5项,其输入量为529 086 t,占输入物料量的93.8 6%;能源有3项,其输入量为3 4 5 8 7 t,占输入物料量的6.1 4%。该钛白粉厂全年生产输出的物料共1 7项。其中,钛白粉为主产品,硫酸亚铁为副产品,铁精矿将直接用作钢铁生产。这3项加在一起,得输出的“产品’’量为1 60 905 t,占输出物料量的2 8.5 7%;其余输出为废弃物,共1 4项,总量为402 424 t,占输出物料量的7 1.43%。

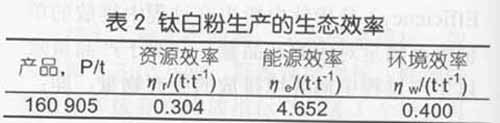

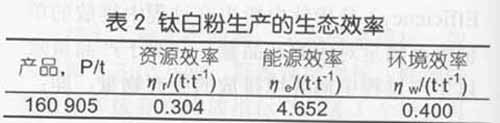

根据钛白粉生产的生态效率指标定义,计算其资源效率、能源效率和环境效率,结果如表2所示。

钛白粉生产的生态效率

4分析与讨论

4.1钛白粉生产的生态效率

钛白粉生产的生态效率指标由高到低排列为:ηe>ηw>ηr(见表2)。可见,该钛白粉企业在生产过程中,资源浪费严重,由此引起的环境负荷较为突出。除主产品钛白粉以外,仅有占输池总量26.79%的铁精矿和硫酸亚铁被其它企业或生产过程使用,占输出总量71.43%的物料均为排入环境的废弃物;同时,该企业钛白粉的生产几乎完全依赖于天然资源,没有废弃物作为回收资源,致使该厂的资源效率和环境效率较低。

4.2废弃物资源化对生态效率的影响

矿山原矿的品位较低,钒钛磁铁矿含TiO2为10.42%,选钛原矿(即磁选尾矿)含TiO2为8.63%,且分选效率不足40%,磁尾中的TiO2回收率只有24%,致使选矿中产生大量的尾矿。每生产1t钛精矿约产生11.5t尾矿。选钛尾矿中,含Fe16.1%,含Ti8.1%。

该钛白粉企业每年约产生302749t尾矿。常年闲置堆积的大量尾矿占用了土地资源,破坏了植被,污染了地下水,造成了水土流失。同时,尾矿坝的建设和维护耗资巨大,对企业造成了明显的经济负担。因此实现尾矿的减量化和资源化实为当务之急。

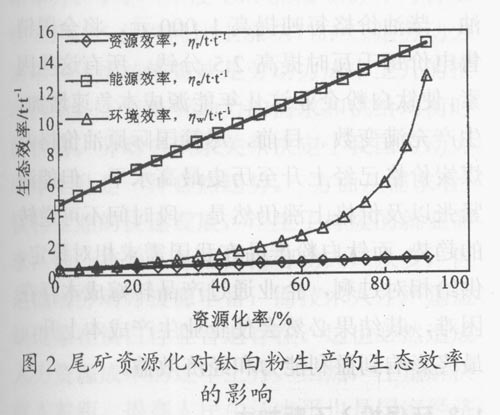

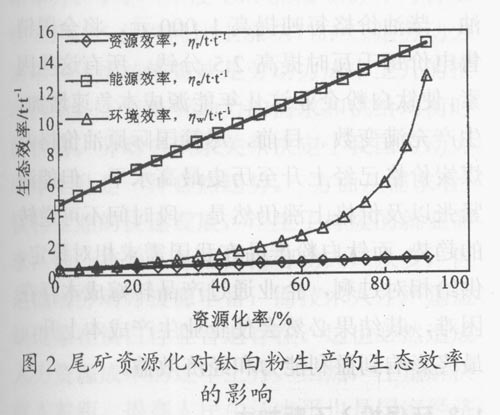

在某些企业,尾矿被用来复选,有的也用于生产瓷砖、铀面砖和玻璃,这样增加了生产过程的产品的输出量,减少了废弃物的排放量,从而提高了生态效率。如果该钛白粉企业通过废弃物的回收利用,使尾矿的资源化率由0提高到20%、40%甚至更高,则该企业的各项生态效率指标均会得到相应的提高(见图2)。

尾矿资源化对钛白粉生产的生态效率的影响

由图2可知,提高选钛尾矿等废弃物的资源化率,可以提高钛白粉生产的资源效率、能源效率和环境效率。并且,在一般情况下(资源化效率小于60%),随着资源化率的增加,能源效率的增加最为迅速,环境效率次之,资源效率增加相对缓慢。

5结语

从产业生态学的角度界定了企业生产的产品,在生态效率理论的基础上定义了钛白粉生产的资源效率、能源效率和环境效率。对某典型钛白粉生产企业的生态效率的计算和分析表明,硫酸法生产钛白粉工艺中,能源效率最高。在现有的生产工艺水平下,大部分的输出物料未加利用,作为废弃物直接排入环境,使得钛白粉生产的资源效率和环境效率低下。钛白粉厂与其它厂家形成物质交换是降低其生产过程的环境负荷的重要途径之一。对计算结果的讨论表明,在一定的生产工艺下,通过尾矿的复选和回收利用可以提高生产的生态效率,尤其是能源效率。当然,利用生态效率指标分析生产效率时,收集的生产过程的物料清单越完备,数据越准确,计算结果越可靠。